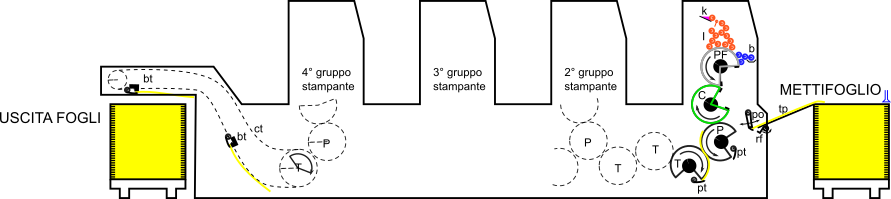

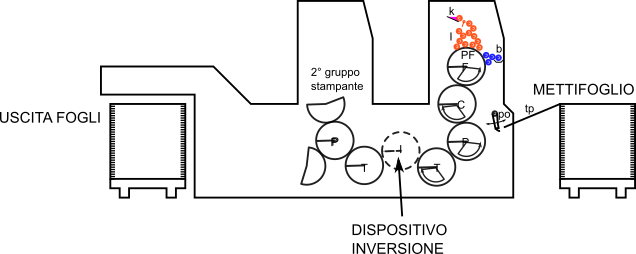

Schema semplificato di un tipico gruppo stampante lito-offset:

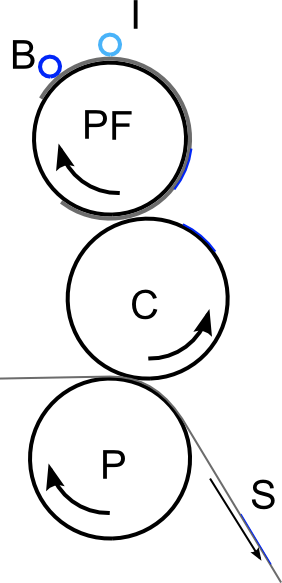

PF: cilindro porta-formaTrattandosi di stampa indiretta i tre cilindri (cilindro portaforma, cilindro caucciù, cilindro di pressione) di un tipico gruppo stampante devono avere uguale diametro. In questo modo a ciascun giro di ciascuno dei tre cilindri corrisponde un giro degli altri due.

Il sincronismo è assicurato da coppie di ruote dentate del medesimo diametro e con il medesimo numero di denti, calettate sull'asse di ogni cilindro.

Sul cilindro portaforma è fissata, mediante i serraforma, la forma

da stampa, che è una lastra (in genere in alluminio).

Sul cilindro caucciù è fissato il telo gommato

Il cilindro di pressione è in acciaio e, nelle macchine a foglio, porta le pinze di trasporto, che trattengono il foglio mentre riceve la stampa.

In alcune macchine da stampa a foglio i 3 cilindri possono avere anche diametri differenti, ma sempre in rapporto intero fra loro. Un tipico caso è nelle macchine per stampa su cartoni in cui il cilindro di pressione ha diametro doppio (per fare flettere di meno il supporto di stampa) rispetto al cilindro caucciù e al cilindro porta forma: la ruota dentata calettata sul cilindro di pressione avrà anche numero di denti doppio rispetto a quelle calettate sugli altri due cilindri.

Nelle macchine a bobina lo schema del gruppo stampante è spesso a 4 cilindri (anch'essi del medesimo diametro), detto anche caucciù contro caucciù: il gruppo stampante stampa contemporaneamente la bianca e la volta del nastro di carta, e ognuno dei due cilindri caucciù svolge contemporaneamente la funzione di cilindro di pressione rispetto all'altro. Nelle macchine a bobina non vi sono pinze di trasporto.

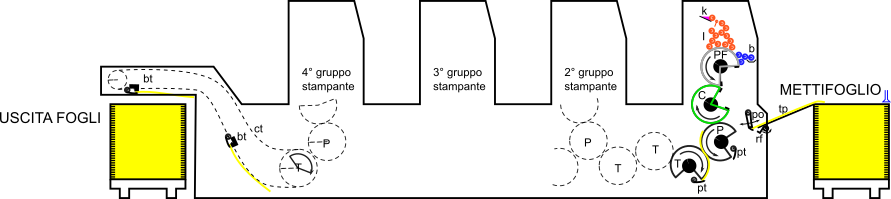

Il tipo di macchina da stampa lito-offset oggigiorno più comune è la

macchina a elementi in linea.

In un certo senso una macchina monocolore è anch'essa una macchina a

elementi in linea, in cui però vi è un unico elemento stampante.

Schema di macchina quattrocolori a elementi in linea tipo 4-0. Si osservano, andando da destra a sinistra: il mettifoglio, 4 gruppi stampanti in linea, il dispositivo di uscita. Sono inoltre schematicamente indicati, con le lettere:

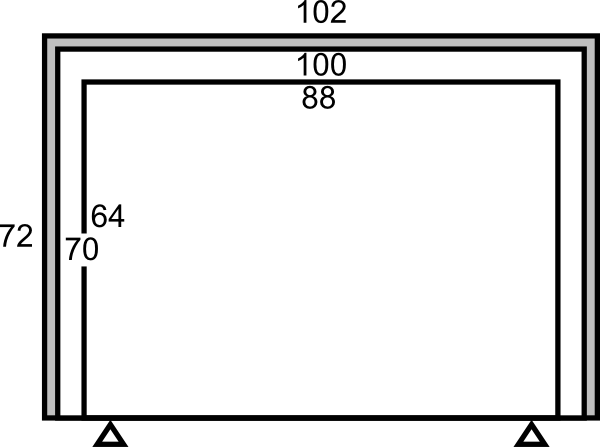

Ogni macchina da stampa è caratterizzata da un suo formato. Il formato della macchina indica il massimo formato del foglio che può essere stampato.

Ad esempio su una macchina di formato 72 x 52cm possono essere stampati fogli formato 70 x 50cm, oppure fogli formato 64 x 44cm, ma non possono essere stampati fogli di formato 88 x 64cm.

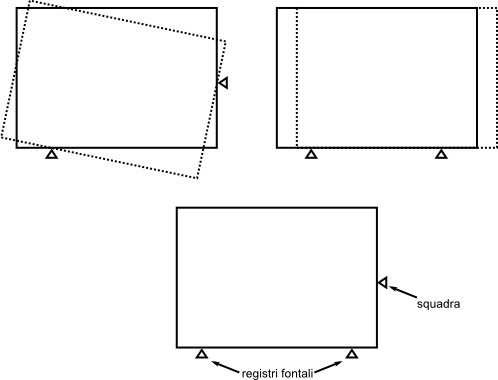

In grigio è rappresentato il formato macchina, su cui sono mostrati i

due massimi formati possibili, su quella macchina, della serie elefante

e della serie protocollo. I due triangoli in basso sono un simbolo che

rappresenta i registri frontali

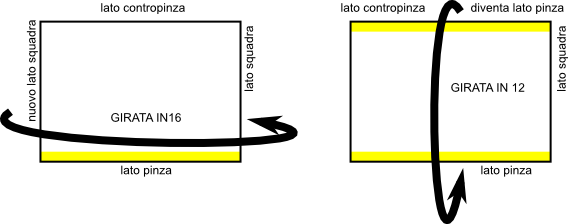

La girata in 16 può avvenire solo fuori macchina, tra un passaggio di stampa e l'altro, mediante il voltapile.

In una macchina di questo tipo il foglio può essere stampato, a seconda della necessità, solo su un lato, oppure su entrambi i lati.

schema di macchina bicolore convertibile a

elementi in linea tipo 2-0/1-1

In una macchina di questo tipo pertanto i fogli potranno essere stampati a due colori su un solo lato, oppure a un colore in bianca, e 1 colore in volta. Ecco il significato della sigla 2-0/1-1

Una macchina di questo tipo ha quindi una maggior flessibilità.

Questa, ad esempio, potrà essere utilizzata:

Esistono ad esempio macchine convertibili di tipo:

il cui significato delle sigle è facilmente intuibile.

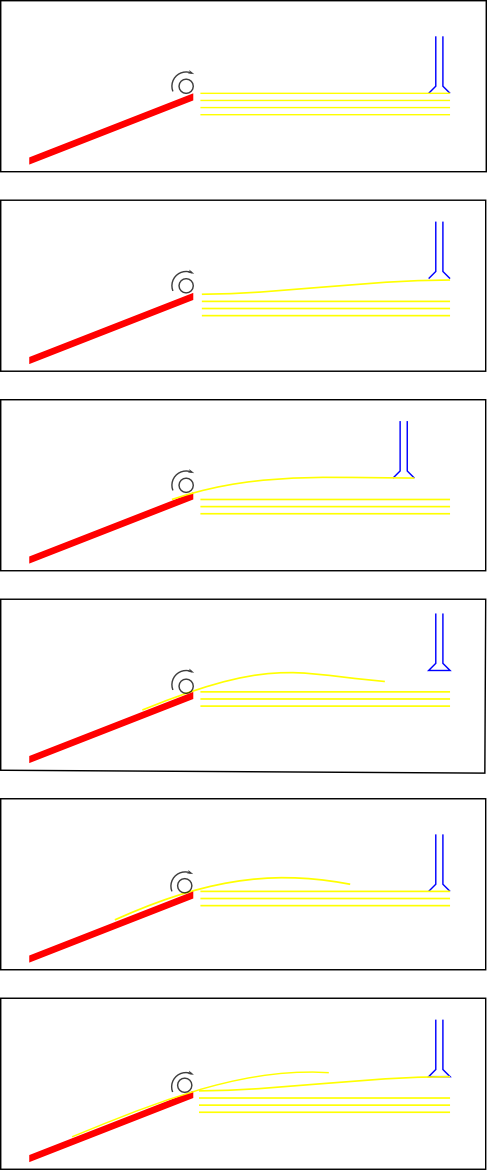

Il foglio è inserito nella macchina da stampa grazie al mettifoglio.

Il mettifoglio è il dispositivo che preleva un foglio alla volta da una pila di fogli sollevando quello che sta sopra mediante delle ventose aspiranti, e avviandolo verso il primo gruppo stampante, facendolo scendere lungo un piano inclinato chiamato tavola di puntatura.

Il mettifoglio delle attuali macchine da stampa può essere:

sequenza di funzionamento del mettifoglio a presa posteriore o a squame

La tavola di puntatura si chiama così perché ha la funzione, oltre a

trasportare il foglio verso il primo gruppo stampante, di "puntare" il

foglio, ossia di metterlo a registro, nell'esatta posizione che deve

avere.

Sulla tavola di puntatura sono presenti dei dispositivi di controllo che verificano che il foglio sia stato prelevato (controllo foglio mancante), che non siano stati prelevati più fogli (controllo foglio doppio), che il foglio non sia troppo storto (controllo foglio storto). Possono basarsi su sistemi meccanici (spessimetri "tastatori"), ottici (fotocellule), pneumatici o elettrostatici. pneumatici.

Al termine della tavola di puntatura il foglio si arresta per un istante battendo contro i due registri frontali, e viene spinto (o tirato) lateralmente battendo contro la squadra.

I due registri frontali e la squadra costituiscono i tre punti su cui avviene la messa a registro del foglio: 3 punti fanno sì che ogni foglio sia esattamente nella stessa posizione.

Registri frontali e squadra garantiscono il registro di posizione. Quando si stampano più colori in più passaggi i registri frontali e la squadra garantiscono anche il registro di sovrapposizione, ossia anche la sovrapposizione dei diversi colori.

Due punti di registro non fissano la posizione del foglio, tre invece sì

Il foglio viene immediatamente dopo catturato dalle pinze di inserimento (che possono essere, ad esempio, del tipo oscillante, o del tipo rotante) che si chiudono sul foglio. I registri frontali scendono per lasciarne libero il passaggio. Le pinze di inserimento portano il foglio alle pinze di trasporto poste sul cilindro di pressione. Qui avviene il cosiddetto scambio di pinze, che deve garantire il mantenimento del registro.

Lo scambio di pinze avviene nel "punto di tangenza": le pinze che cedono il foglio devono avere istantaneamente la stessa velocità delle pinze riceventi. Al punto di tangenza le pinze riceventi si chiudono sul foglio e un istante dopo si aprono quelle cedenti. In questo modo il foglio è sempre trattenuto dalle pinze e impossibilitato a muoversi.

Dopo avere ricevuto la stampa dal cilindro caucciù, il foglio è trasferito agli altri gruppi stampanti, e infine agli organi di uscita, sempre mediante dei successivi scambi di pinza.

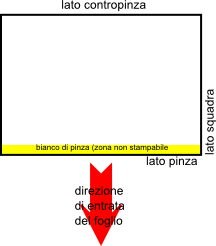

Le pinze afferrano il foglio dal lembo anteriore, e, a causa della loro presenza, non è possibile imprimere la stampa sulla striscia anteriore del foglio. Tale striscia non stampabile, di una larghezza che varia, a seconda della macchina da stampa utilizzata, tra gli 0,8 e 1,5cm circa, prende il nome di bianco di pinza.

Il lato anteriore del foglio, di entrata nella macchina da stampa, prende il nome di lato pinza. Il lato posteriore si chiama lato di contropinza. Il lato su cui agisce la squadra prende il nome di lato squadra. La squadra può essere messa a destra o a sinistra a seconda della necessità.

Direzione di inserimento del foglio, con l'indicazione del lato pinza, lato contropinza e lato squadra (che può essere a destra o a sinistra), e del bianco pinza, indicato in giallo.

Il cilindro caucciù è rivestito dal caucciù, fissato dalle barre di fissaggio. Il cauccià è costituto da un pacco di 4 tele, rivestito da un materiale cedevole a celle chiuse (neoprene). Per limitare il fenomeno del dot gain si preferisce usare caucciù abbastanza rigidi.

La lastra viene fissata al cilindro portaforma, mediante i serraforma. È possibile registrare la posizione della lastra (lateralmente o tangenzialmente e, in certi casi anche diagonalmente) per garantire il registro di sovrapposizione dei colori, quando si stampa con macchine pluricolore.

I serraforma permettono anche di "tirare" la lastra allungandola leggermente (si parla di pochi centesimi di mm) in senso tangenziale, operazione a volte necessaria per recuperare il registro di sovrapposizione quando si ha un allungamento del grafismo a causa di variazioni dimensionali della carta. L'operazione viene a volte detta "allungare la stampa". Ecco perché è bene che il foglio sia utilizzato "in fibra" (non ci sarebbe modo di "allargare la stampa"). C'è un altro modo per allungare (o accorciare) la stampa senza "tirare" la lastra, che può essere un'operazione un po' rischiosa: si rischia di snervare la lastra (l'alluminio è un materiale flessibile, ma se allungato troppo si snerva facilmente indebolendosi)

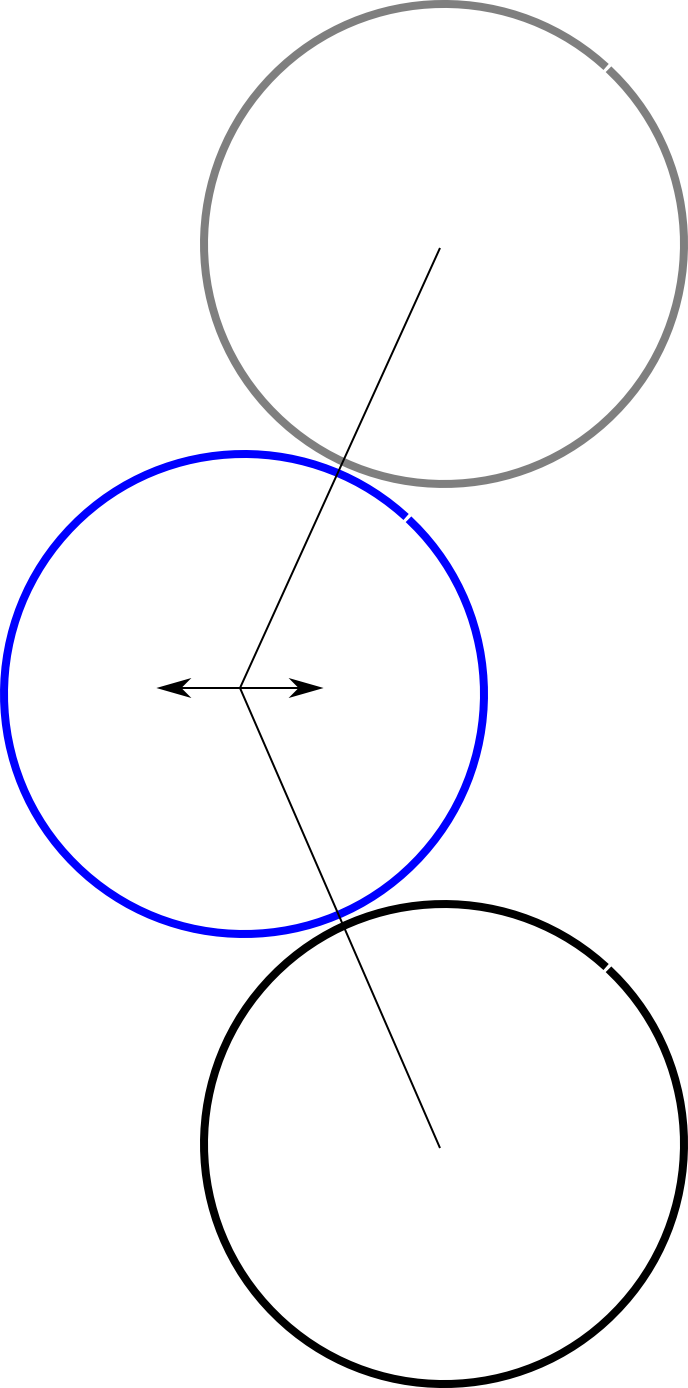

La pressione di stampa può essere regolata in diversi modi. In ogni caso si tratta di variare l'interferenza tra cilindro lastra e cilindro caucciù e tra cilindro caucciù e cilindro di pressione.

L'interferenza è la differenza tra la somma dei raggi dei due cilindri e l'interasse (ossia la distanza tra gli assi).

Se i due cilindri hanno stesso diametro, più semplicemente è la differenza tra il diametro e l'interasse.

Viene anche indicata come la "compenetrazione" tra i due cilindri, ma, ovviamente non c'è nessuna compenetrazione: i cilindri si schiacceranno a causa dell'interferenza. E se uno dei due ha la sua superficie molto più dura dell'altro, il suo schiacciamento sarà del tutto trascurabile.

Nel caso del contatto tra cilindro porta forma e cilindro caucciù è evidente che quello che si schiaccerà sarà il caucciù.

Anche nel caso del contatto tra cilindro caucciù e cilindro di pressione quello che si schiaccerà maggiormente sarà il caucciù, ma si ricordi che il cilindro di pressione è ricoperto dal supporto di stampa, che ha una sua piccola comprimibilità.

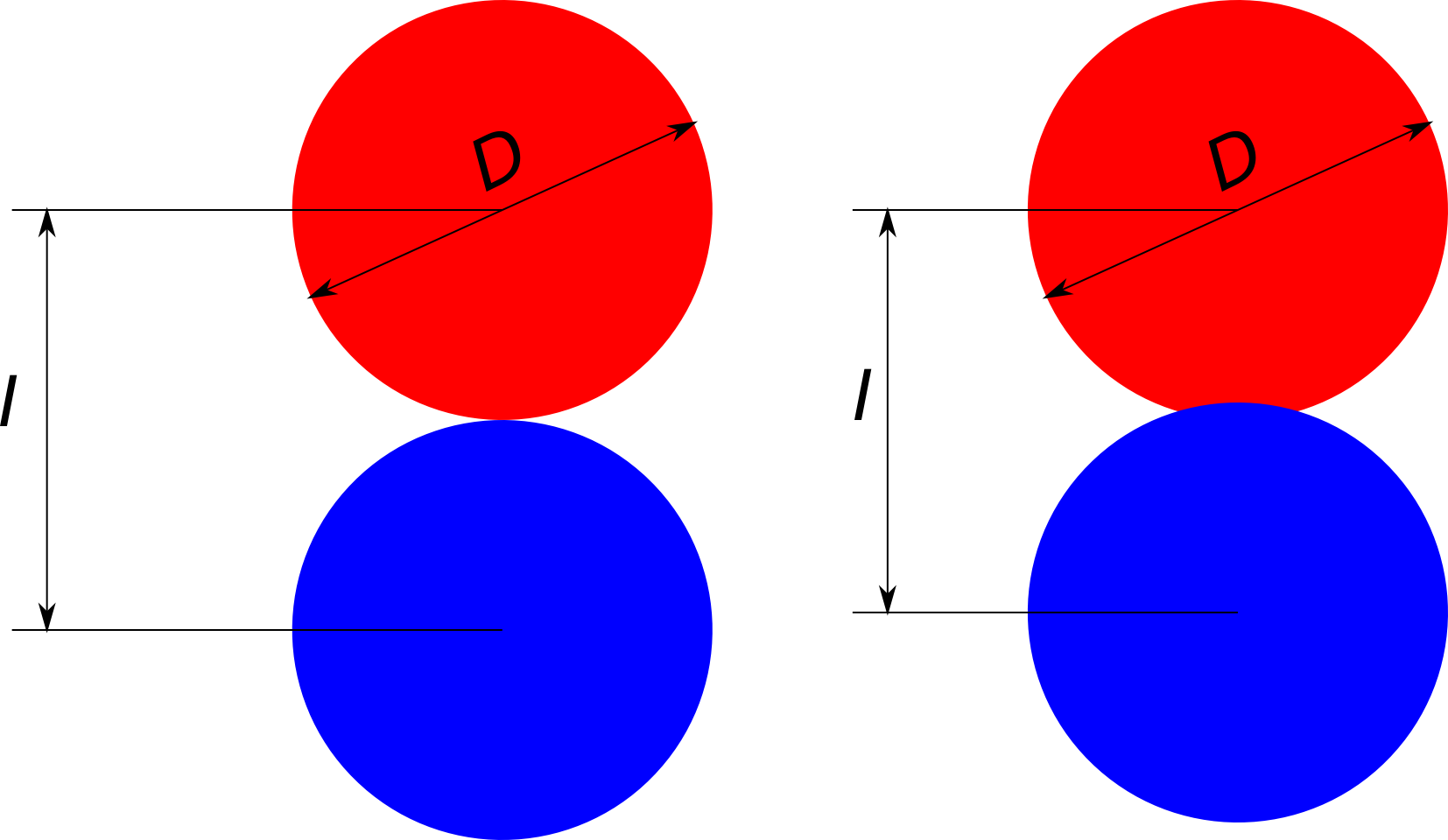

i = 2·R - I = D - I

È evidente che, a parità di rigidezza del caucciù, la pressione di stampa dipende dall'interferenza, e tanto maggiore è l'interferenza, tanto maggiore è la pressione. Gli stampatori esprimono spesso la pressione in centesimi o decimi di mm: è ovviamente inesatto, ma rende l'idea.

I tre cilindri non hanno mai gli loro assi tra loro allineati, ma formano un angolo leggermente ottuso. I questo modo spostando il cilindro caucciù (a destra e sinistra nella figura) è possibile allontanarlo o avvicinarlo contemporaneamente agli altri due.

La pressione può essere regolata pertanto in questo modo. Tuttavia in molte macchine moderne la posizione dei i cilindri è fissa e la regolazione della pressione può essere fatta solo variando lo spessore dei cosiddetti rivestimenti: fogli di carta di spessore calibrato che vengono messi sotto il caucciù e sotto la lastra, variando così leggermente il diametro degli stessi senza variare l'interasse. Ovviamente il cilindro di pressione non ha nessun rivestimento, poiché su di esso c'è già il foglio su cui si stampa (il suo diametro reale è dato dal diametro del cilindro "nudo" più due volte lo spessore del foglio su cui si stampa.

La pressione può essere tolta completamente allontanando completamente il cilindro caucciù dagli altri due (guardando lo schema della macchina spostandolo verso sinistra), e questo può essere fatto in tutte le macchine.

Variando i rivestimenti si può violare (anche se di poco) la regola dei "cilindri tutti con lo stesso diametro". Entro certi limiti avere diametridifferent tra i cilindri (si parla di qualche centesimo di mm!) ha una sua utilità: poiché i cilindri sono sincronizzati nel loro rotazione (compiono lo stesso numero di giri), avere delle lievi differenze dei diametri, e quindi delle circonferenze, causa dei microslittamenti nella zona di contatto (microslittamenti che sono assorbiti dalla compressione del caucciù). In questo modo si può "allungare" o "accorciare" la stampa senza "tirare" la lastra.

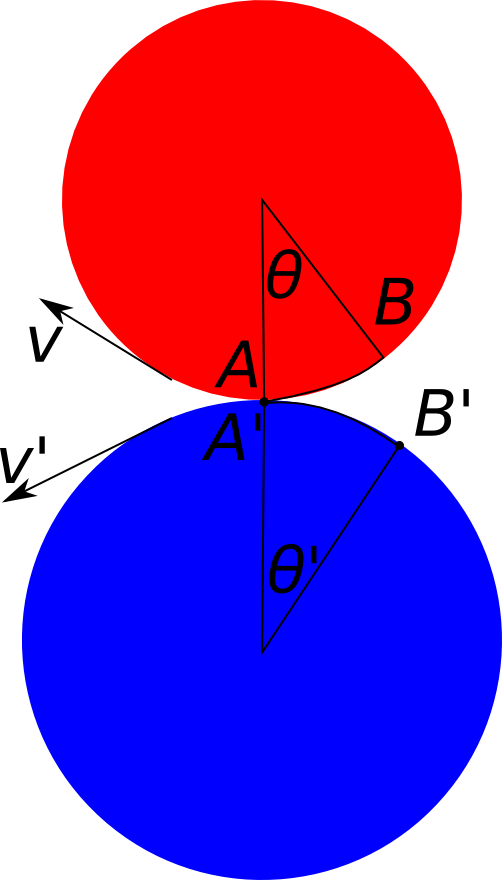

Nella figura il cilindro rosso ha diametro più piccolo rispetto a quello blu. Se la loro velocità di rotazione è uguale (e lo è grazie alle ruote dentate), allora le velocità periferiche sono differenti, essendo proporzionali al diametro: la velocità perifierica v' del cilindro blu sarà più alta di quella v del cilindro rosso.

L'angolo θ di cui ruota il cilindro rosso sarà uguale all'angolo θ' di cui ruota il cilindro blu (per cui θ = θ'), mentre l'arco AB percorso dal cilindro rosso sarà più piccolo dell'arco A'B' percorso dal cilindro blu.

Se i cilindri fossero entrambi rigidi essi striscerebbero. Ma poiché uno

dei due (il cilindro caucciù) è rivestito di materiale cedevole, anziché

uno slittamento ci sarà un locale allungamento seguito da una compressione

(o viceversa). In ogni caso quando il grafismo passa da un cilindro a un

altro con velocità periferiche differenti si ha un allungamento o un

accorciamento del grafisismo stesso: nell'esempio un grafismo lungo da A

a B diventerebbe un grafismo più lungo, da A'

a B'.

Se il cilindro rosso dell'esempio è il cilindro porta forma, e il cilindro blu è il cilindro caucciù, allora il grafismo si allungherà nel passaggio da forma a caucciù.

Variando il diametro del cilindro caucciù (ad esempio, aggiungendo rivestimenti per aumentarlo), il grafismo si allungherebbe passando dalla forma al caucciù, ma poi si accorcerebbe passando dal caucciù al supporto.

Per allungare o accorciare la stampa è allora necessario agire sul rivestimento sotto alla lastra: togliendo rivestimenti la stampa si allungherà, e viceversa.

Si agisce invece sul rivestimento sotto al caucciù per variare la pressione di stampa

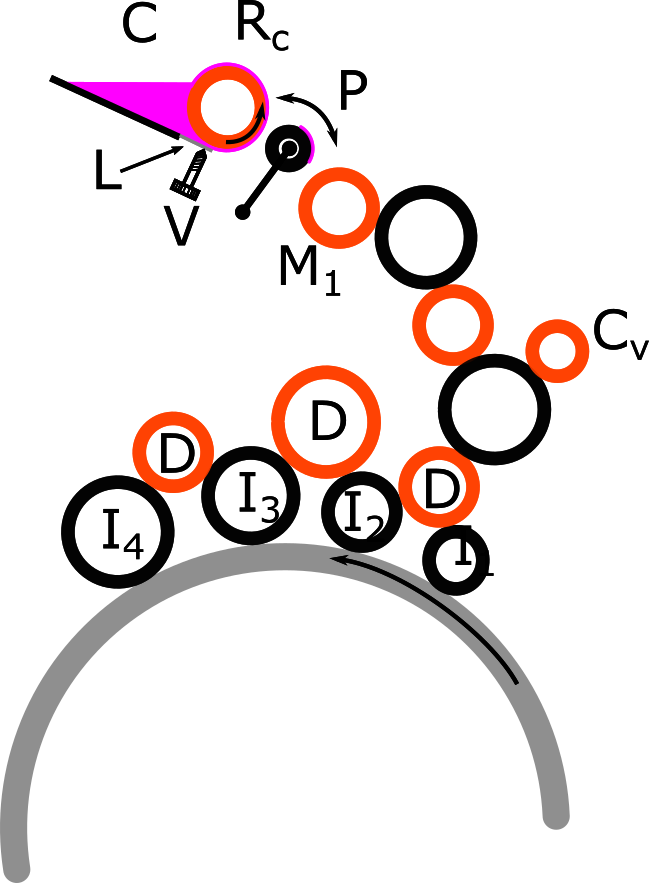

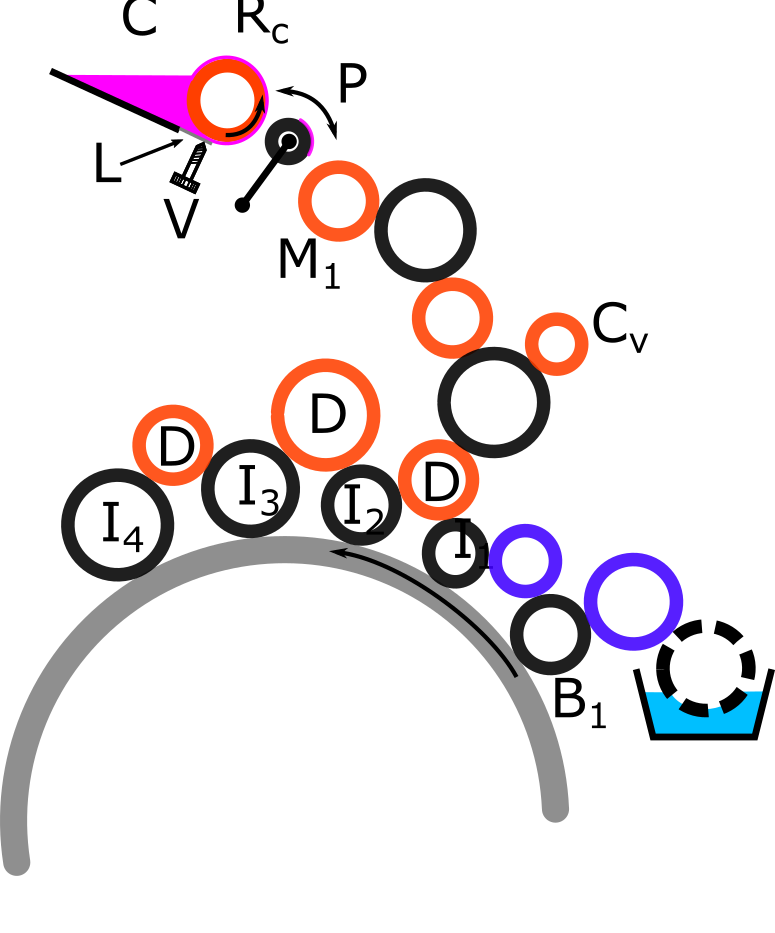

Il gruppo inchiostratore è costituito dal calamaio (C) e da una serie di rulli, che hanno la funzione di trasferire l'inchiostro dal calamaio alla lastra.

Il numero di rulli che costitusce il gruppo inchiostratore varia a seconda della particolare macchina offset, ma la necessità di ridurre l'inchiostro a uno strato sottile e quanto più uniforme obbliga ad avere un numero abbastanza elevato di rulli.

L'operazione di riduzione dell'inchiostro a uno strato sottile e uniforme prende il nome di macinazione.

Un esempio di gruppo inchiostratore "tipo"

Il calamaio (C) è il serbatorio dell'inchiostro. È costituto da un piano inclinato che costitusce il fondo del calamaio, ed è delimiato dal rullo calamaio (Rc). Il fondo del calamaio termina con una lama di acciaio flessibile (L) che è possibile avvicinare o allontanare dal rullo calamaio mediante delle viti di regolazione (V), allargando la stretta fessura attraverso cui passa l'inchiostro, trascinato dalla rotazione del rullo calamaio.

Il flusso di inchiostro viene complessivamente regolato variando la velocità di rotazione del rullo calamaio, oppure zona per zona (intendendo per "zona" una striscia del foglio in direzione del lato corto del foglio stesso), stringendo e allargando le viti di regolazione (si veda più avanti).

L'inchiostro viene prelevato dal rullo calamaio mediante il rullo penna, detto anche "pennino" (P), e da questo trasferito al primo rullo macinatore (M1). Il rullo penna è montatato su due bracci oscillanti che gli impartiscono un movimento oscillante di "va e vieni", per cui, nel breve istante in cui viene a contatto con il rullo calamaio, esso preleva una stretta striscia di inchiostro.

Il primo macinatore trasferisce l'inchiostro agli altri rulli macinatori. Il diverso diametro dei diversi rulli macinatori è necessario per distribuire in modo via via più uniforme lo strato di inchiostro.

Sono presenti uno o più rulli cavalieri (Cv), che non trasferiscono l'inchiostro ad alcun altro rullo, ma hanno la funzione di uniformare ulteriormente lo strato di inchiostro.

Dai rulli macinatori l'inchiostro viene trasferito ai rulli distributori (D) che a loro volta lo trasferiscono ai rulli inchiostratori propriamente detti. I rulli distributori hanno la possibilità di muoversi, se lo si desidera, in modo oscillante di "va e vieni" in direzione assiale. Lo scopo di questo moto è di uniformare lo strato di inchiostro anche nella direzione del lato lungo del foglio.

Infine i rulli inchiostratori (I1, I2, I3, I4) propriamente detti, trasferiscono l'inchiostro alla lastra. Si noti che sono soprattutto i primi due rulli inchiostratori a trasferire l'inchiostro alla lastra, mentre gli altri due hanno una funzione essenzialmente livellante.

I rulli sono alternativamente rivestiti in gomma (materiale cedevole - in nero nella figura), e in una resina dura e lipofila (un tempo erano rivestiit in rame, metallo lipofilo - in arancione nella figura).

I rulli in gomma sono "folli", ossia ruotano perché trascinati per attrito dai rulli rivestiti in resina, che sono invece "motori", ossia azionati dal motore della macchina da stampa mediante ruote dentate. Aumentando la velocità della macchina pertanto aumenterà anche la velocità di rotazione dei rulli.

L'inchiostro viene trasferito alla lastra in corrispondenza dei grafismi lipofili, mentre viene rifiutato dai contrografismi, bagnati dal gruppo di bagnatura (vedi più avanti), rimanendo sui rulli inchiostratori. In realtà nemmeno in corrispondenza dei grafismi tutto l'inchiostro viene trasferito alla lastra, ma, in parte, ovviamente rimane sui rulli inchiostatori.

Il calamaio permette di regolare il quantitativo o spessore di inchiostro che arriva sulla lastra, e quindi sul foglio.

L'inchiostro per stampa lito-offset ha base grassa - nel caso della stampa offset a foglio la parte liquida (detta veicolo) è costituita prevalentemente da un grassso vegetale (olio di lino cotto) che gli conferisce una viscosità piuttosto elevata.

Ricordiamo che la viscosità di un liquido rappresenta la sua resistenza allo scorrimento. Il suo contrario è la fluidità.

La viscosità di un grasso tende a diminuire con il crescere della sua temperatura.

Inoltre l'inchiostro per offset è un liquido tixotropico, ossia la sua viscosità diminuisce sotto l'effetto del movimento.

È pertanto normale che la sua viscosità tenda ad aumentare durante la tiratura, in quanto i rulli tendono a scaldarsi per attrito. Inoltre, a causa della tixotropia, è meno viscoso quando si stampa ad alte velocità. La diminuzione della viscosità, se non si interviene sulla regolazione del flusso di inchiostro, comporterebbe una socrainchiostrazione.

È anche per questo che, in caso di interruzione della stampa dovuta ad un imprevisto, come ad esempio un inceppamento della carta, è necessario che anche se la pressione di stampa viene "staccata", il gruppo di inchiostrazione continui a girare e a macinare: la sua fermata comporterebbe un momentaneo aumento della viscosità dell'inchiostro.

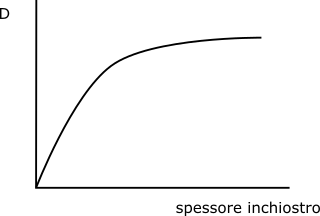

La densità massima dell'inchiostro, rilevabile dalla lettura mediante il densitometro nei "pieni", dipende proprio dallo spessore di inchiostro. Aumentando lo spessore di inchiostro la densità aumenta dapprima proporzionalmente, poi gradualmente, tende a da aumentare sempre meno.

Quindi quello che si regola è lo spessore dell'inchiostro, e il suo corretto valore viene controllato mediante la misura della densità.

Regolare l'inchiostrazione significa pertanto regolare la densità.

Poco inchiostro porta a una densità massima di stampa insufficiente (con, ad esempio, i neri che sono in realtà dei grigi), mentre uno spessore eccessivo porta a un eccessivo aumento del dot gain.

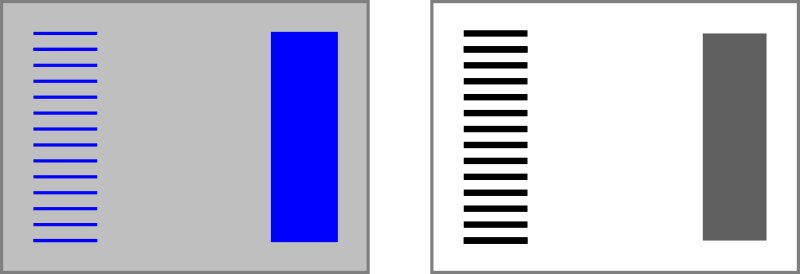

Ma nella stampa offsete il quantitativo di inchiostro che viene trasferito alla lastra dipende anche dalle dimensioni del grafismo.

Ad esempio, se abbiamo una lastra con il grafismo distribuito come in figura (a sinistra), e regolassimo l'inchiostrazione trasferendo la stessa quantità di inchiostro su tutta la larghezza della lastra, otterremmo una sovrainchiostrazione nella zona con poco grafismo, e una sottoinchiostrazione nella zona con tanto grafismo, come nella figura a destra.

Un altro esempio: un grafismo siffatto può essere realizzato per effettuare delle prove di corretta inchiostrazione:

Per questo il calamaio ha una lama regolabile, che permette di regolare in modo differenziato l'inchiostro nelle diverse zone, ossia nelle diverse "strisce" parallele al lato corto del foglio.

Le viti di regolazione, allontanando e avvicinando la lama al rullo calamaio permettono di differenziare come necessario il flusso di inchiostro.

Rappresentazione schematica della regolazione del calamaio

L'inchiostrazione deve essere regolata su un valore ottimale, che è quella che permette di avere il maggior contrasto di stampa.

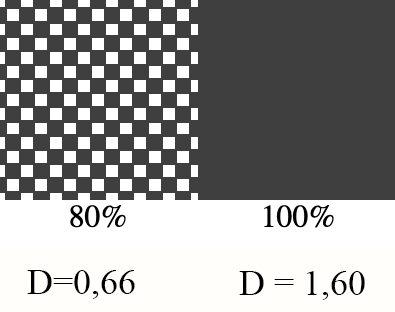

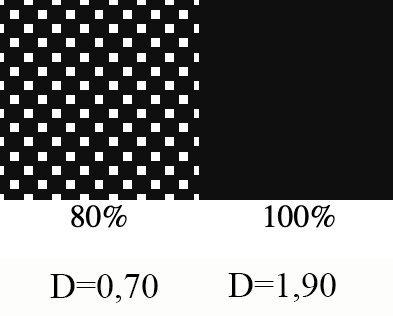

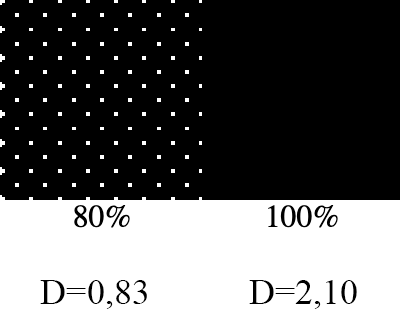

Il contrasto di stampa si determina stampando un foglio di prova, e leggendo i valori di densità sulla scala di controllo sulle tacche della percentuale di punto dell'80% (o con certe scale di controllo quella del 75%) e sulla tacca del "pieno" (percentuale di punto 100%), applicando la formula di Schirmer - Renzer:

K = 1-D80/Dp

dove:

Il massimo contrasto ottenibile è quello che dà la corretta densità di stampa.

Ad esempio se aumentando progressivamente l'inchiostrazione e si rilevano le seguenti densità, si possono calcolare i relativi contrasti di stampa:

in questo caso K = 1 - 0,66/1,60 = 0,59

in questo caso K = 1 - 0,70/1,90 = 0,63

in questo caso K = 1 - 0,83/2,10 = 0,60

Si vede che il massimo contrasto si ha nel secondo caso. Quindi l'inchiostrazione è regolata correttamente quando la densità vale 1,90.

La regolazione automatica del calamaio, si è oramai universalmente affermata, permettendo la riduzione dei tempi di avviamento e la riduzione degli scarti di tiratura.

Tali sistemi effettuano inizialmente, nella fase di avviamento, una "pre-regolazione" dell'apertura del calamaio sulla base dell'analisi del contenuto di grafismo presente sulla lastra, o leggendo mediante appositi scanner il quantitativo di grafismo presente sulla lastra, oppure, in modo ancora più evoluto, mediante sistemi integrati al RIP che analizzano il contenuto di grafismo nelle varie zone di inchiostrazione ancora prima che la lastra venga esposta dal CTP.

Durante la tiratura tali sistemi regolano il calamaio partendo dalla lettura della scala di controllo sui fogli campione, prelevati a intervalli regolari dalla tiratura, mantenendo costantemente i valori di inchiostrazione ottimale.

Si veda, per un ripasso sulla logica dei sistemi di controllo, il capitolo: Controllo di qualità del processo e del prodotto.

La necessità della bagnatura è insita nel procedimento planografico, di cui il processo lito-offset fa parte ed è sciuramente il processo grafico industrilae più importante. La funzione della bagantura è nota: rendere i contrografismi, che sono idrofili, repellenti al grasso, e quindi far sì che l'inchiostro, a base grassa, si depositi solamente sui grafismi lipofili.

Osservando un tipico gruppo di bagnatura notiamo che in linea di principio è simile a un gruppo inchiostratore, ma assai più semplice.

Un esempio di gruppo bagnatore "tipo"

Osserviamo in questo caso la presenza di un primo rullo, detto talvolta rullo duttore, che ruota immerso nella baccinella contenente la soluzione di bagnatura, di un rullo penna, dotato di moto osicllatorio (come nel gruppo inchiostratore), di un rullo intermedio che trasferisce la soluzione di bagnatura ai rulli bagnatori (B1 e B2 ) propriamente detti, che sono normalmente due.

Tradizionalmente i rulli bagnatori erano rivestiti di materiale spugnoso (i "mollettoni")

Il rullo duttore e il rullo intermedio possono avere un rivestimento cromato che gli conferisce una buona idrofilia, e repellenza ai grassi, impedendo così la risalita dell'inchiostro verso il gruppo di bagnatura, fatto questo che comporterebbe lo sporcamento della soluzione di bagnatura.

La bagnatura comporta al tempo tesso una necessità e un problema nella stampa offset: è necessario che sia garantito sempre un corretto equilibrio del rapporto acqua-inchiostro: un eccesso di bagnatura comporta la formazione di gocce d'acqua nei grafismi, un difetto di bagnatura comporta una velatura nei contrografismi.

Il metodo di bagnatura, e conseguentemente le caratteristiche del gruppo di bagnatura, ha subito negli anni una grande evoluzione. L'introduzione dell'uso dell'alcol isopropilico come agente di bagnatura, riducendo la tensione superficiale del liquido, ha inizalmente permesso di semplificare la bagnatura. Tuttavia le norme antinquinamento via via più stingenti hanno imposto la riduzione delle concentrazioni di alcol isopropilico, spingendo i costruttori a trovare nuove soluzioni progettuali.

Pur nella diversità delle soluzioni escogitate, in generale si ossserva:

Gruppo inchiostratore e gruppo di bagnatura di tipo indiretto

La stampa lito-offset si basa su una tecnologia ormai ampiamente matura, e, negli ultimi anni, sta vedendo una grande competizione da parte delle tecnologie di stampa digitale. Rimane certamente ancora competitiva per le tirature non cortissime, e, sicuramente, ha ancora dei margini di miglioramento per quanto riguarda l'accorciamento dei tempi di avviamento.

L'evoluzione delle tecnologie di bagnatura vanno certe viste in tal senso: il rapido raggiungimento del corretto equilibrio acqua/inchiostro accorcia pertanto di molto i tempi di avviamento, e oramai si può avere il primo "foglio buono" dopo poche decine di fogli di avviamento.

I dispositivi di uscita

Ricevuta la stampa dell'ultimo colore il foglio viene prelevato dalle pinze del grippo di uscita. Queste sono normalmente collocate su delle barre portapinze, trasportate da una coppia di catene non molto dissimili, come principio di funzionamento, dalla catena di una bicicletta.

Trasportati in questo modo i fogli possono attraversare dei gruppi di essiccazione, collocati verso l'uscita della macchina.

L'essiccazione ad aria calda ha lasciato il passo, nella stampa offset a foglio, alla tecnologia di essiccazione a IR che ha trovato ormai ampia applicazione e continua a permettere l'utilizzo di inchiostri di normale formulazione.

La tecnologia UV è invece più complessa, e necessità dell'utilizzo di inchiostri di apposita formulazione (inchiostri UV). La tecnologia UV è oramai ampiamente utilizzata per la verniciatura. Le moderne verniciature UV permettono oramai di avere risultati che possono essere paragonabili alla plastificazione. La verniciatura può venire applicata mediante l'ulttimo gruppo stampante (la vernice può venire vista come un inchiostro depigmentato), o mediante un gruppo appositamente realizzato per la verniciatura.

Ricordiamo che un generico inchiostro da stampa è composto da:

L'essicazione degli inchiostri per offset a foglio può classificarsi in essiccazione per:

L'essiccazione dell'inchiostro avviene in due tempi:

Le barre raddrizzafogli

L'antiscartino